Origin of the load cell

Avant que les cellules de charge

à base de jauge de déformation deviennent la méthode de choix pour les applications de pesage industriels, les bascules mécaniques étaient utilisées. Les bascules mécaniques peuvent tout peser, des pilules jusqu'aux wagons de chemin de fer, et elles peuvent le faire d'une manière précise si elles sont adéquatement calibrées et maintenues.

La méthode de fonctionnement peut comprendre soit l'utilisation d'un mécanisme de balance de poids, soit la détection de la force développée par les bascules mécaniques. Les premiers capteurs de force comprenaient des conceptions hydrauliques et pneumatiques.

En 1843, le physicien anglais Charles Wheatstone a conçu un circuit à pont qui pouvait mesurer les résistances électriques. Le circuit à pont Wheatstone est idéal pour la mesure de changements de résistance qui ont lieu dans les jauges de déformation.

Même si la premières jauges de déformation à résistance liée ont été développées dans les années 40, il a fallu attendre jusqu'à ce que l'électrique moderne puisse rattraper à l'invention pour que la nouvelle technologie devienne techniquement et économiquement faisable. Depuis lors, cependant, les jauges de déformation ont proliférés en tant que pièces mécaniques de pesage ainsi que dans des capteurs de force autonomes.

Dans les applications qui ne nécessitent aucune précision, tels que la manutention de volumes et le pesage de camions, les bascules mécaniques sont toujours souvent utilisées. Cependant, même dans ces applications, les forces transmises par les leviers mécaniques sont souvent détectées par les cellules de charge grâce à leur compatibilité avec l'instrumentation à automatisation numérique.

How does a load cell work?

Les conceptions de capteur d'effort peuvent être distinguées selon leur type de signal de sortie qui est générée (pneumatique, hydraulique, électrique) ou selon la manière dont elles détectent le poids (déviation, cisaillement, compression, tension, etc.).

Capteurs de force hydrauliques

Les capteurs de force hydrauliques sont des appareils à bobines de forces qui mesurent le poids en tant que changement de pression d'un liquide de remplissage interne. Dans une cellule de charge hydraulique à diaphragme roulante, une charge ou une force qui agit sur une tête de charge est transférée à un piston qui comprime un liquide de remplissage qui est confiné dans une chambre de diaphragme élastomère.

Lorsque la force augmente, la pression du fluide hydraulique augmente aussi. Cette pression peut être indiquée localement ou transmise pour un contrôle ou une indication à distance. La sortie est linéaire et relativement insensible à la quantité du fluide de remplissage ou sa température.

Si les capteurs d'effort ont été correctement installées et calibrées, la précision peut être entre 0,25% de l'échelle pleine ou encore mieux, ce qui est acceptable pour la plupart des applications de pesage. Parce que ce capteur ne possède aucun composant électrique, il est idéal pour une utilisation dans les endroits dangereux.

Un inconvénient est que le diaphragme élastomérique limite la force maximale qui peut être exercée sur un piston à environ 1,000 psig. Les cellules de charge entièrement métalliques sont également disponibles et peuvent s'adapter à des pressions beaucoup plus hautes. Les capteurs de force à diaphragme métallique spéciales ont été conçues pour détecter les poids de jusqu'à 5000 tonnes.

Les applications de capteurs de force hydrauliques typiques comprennent le pesage de réservoirs, poubelles, et trémies. Pour une précision maximale, le poids du réservoir doit être obtenu en localisant un capteurs d'effort à chaque pointe de support et en totalisant leur sorties.

Comme 3 pointes définissent un plan, le nombre idéal de points de support est trois. Les sorties des cellules peuvent être envoyées à un totalisateur hydraulique qui totalise les signaux des capteurs de force et génère une sortie.

Capteurs d'effort pneumatiques

Les capteurs d'effort pneumatiques peuvent aussi opérer en suivant le principe de force-balance. Ces dispositifs utilisent des chambres de plusieurs amortisseurs pour fournir une précision plus haute que celle d'un appareil hydraulique. Dans quelques conceptions, la première chambre d'amortisseur est utilisée comme chambre de tare. Les capteurs de force pneumatiques sont souvent utilisées pour mesurer les petits poids dans les secteurs où la propreté et la sécurité sont primordiales.

Les avantages de ce type de capteurs de force comprennent leur résistance à l'explosion et leur insensibilité aux variations de température. De plus, ils ne contiennent aucun fluide qui pourrait contaminer le procédé s'il y a une rupture du diaphragme. Les inconvénients sont le temps de réponse lent et le besoin d'air pur, sec, régulé, ou nitrogène.

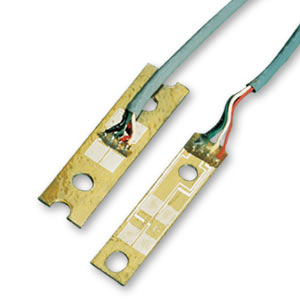

capteurs de force à jauge de déformation

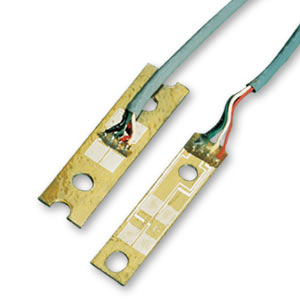

Les capteurs de force à jauge de déformation convertissent la charge qui agit sur elles en signaux électriques. Les jauges sont scellées sur un fléau ou une partie de la structure qui se déforme quand un poids est appliqué. Dans la plupart des cas, quatre jauges de déformation sont utilisées pour obtenir une sensibilité maximale et une compensation de température.

Deux des jauges sont normalement en tension, et deux en compression, et sont câblées avec des ajustements de compensation (voir ci-dessous, à gauche). Lorsqu'un poids est exercé sur la jauge, la déformation change la résistance électrique des jauges en proportion à la charge.

Développements de nouveaux capteurs

Les capteurs d'effort à fibre optique sont de plus en plus populaires grâce à leur immunité au brouillage radioélectrique et électromagnétique (EMI/RFI), adaptabilité à l'utilisation dans les températures élevées, et leur sécurité intrinsèque. Les capteurs de charges optiques sont encore en progrès.

Deux techniques promettent beaucoup: la mesure de l'effet de perte de microcourbure d'une fibre optique monomodale et la mesure des forces utilisant l'effet de fibre de réseau de Bragg (FBG). Les capteurs optiques basés sur les deux technologies sont en cours d'essais pratiques à Hokkaido, Japon, où ils sont utilisés pour mesurer les charges de neige sur les lignes de transmission électriques.

Configurations de jauges de déformation

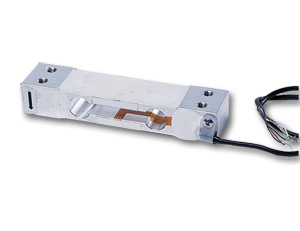

Les éléments de ressort (ou bien "le fléau") dans une cellule de charge peuvent réagir à une contrainte simple, un courbage, ou un cisaillement. Ils sont normalement appelés par des noms tels que fléau de courbage, fléau de cisaillement, colonne, cartouche, hélicoïdal, etc. (voir ci-dessous). Les deux conceptions les plus populaires pour les applications de pesage industrielles sont le fléau de flexion et les cellules de fléau de cisaillement.

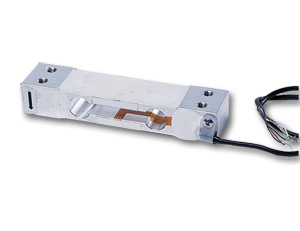

Capteurs de force à fléau à courbure

Le capteur à

fléau à courbure est une des conceptions de cellule de charge les plus populaires à cause de sa simplicité et son prix relativement bas. Il consiste d'un fléau droit attaché à une base à un côté et chargé à l'autre. Sa forme peut être celle d'un fléau cantilever, une conception "binoculaire" ou une conception de bague.

Les jauges de déformation sont montées en haut et en bas pour mesurer les forces de tension et compression. Puisque les jauges de déformations sont vulnérables, normalement elles sont protégées par des soufflets de cautchouc. Le fléau est souvent fabriqué en acier allié et protégé par un nickelage.

Dans l'instrumentation médicale, la robotique, ou d'autres applications à faible charge, les capteurs petits avec un fléau miniature sont disponibles pour la mesure des charges de jusqu'à 18 kg. Pour les charges jusqu'à 230 g, le fléau est fait de cuivre au béryllium, et pour les les charges plus larges, l'acier inoxydable est utilisé. Dans cette conception, les jauges de déformation sont normalement protégées par une couche en uréthane.

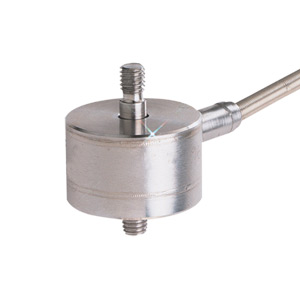

Bagues ou Pancake

Ces conceptions sont des capteurs à fléaux à courbures rondes ou plates qui sont faites de jauges de déformation à papier collé encapsulées dans une gaine d'acier inoxydable. L'ensemble est semblable à une crêpe plate (voir figure B ci-dessus).

Les capteurs à compression uniquement peuvent être montés dans un ensemble à autocentrage de protection qui limite le mouvement de la charge et dirige la charge vers le centre du pancake. Les conceptions de compression-tension possèdent un trou taraudé qui court complètement à travers le centre du capteur. Les diaphragmes de stabilisation sont soudés au bouton de charge sensible.

Contrainte simple

Ces capteurs de force sont des capteurs à fléau à courbure montées dans une colonne dans une gaine ronde et résistante (voir figure D ci-dessus). Le capteur à fléau est monté verticalement, avec deux des quatre jauges de déformation montées dans la direction longitudinale. Les deux autres sont orientées transversalement. La colonne peut être équerrée, circulaire ou circulaire avec des plates usinées aux côtés pour recevoir les jauges de déformation.

If provided with a rocker assembly or with self-aligning strut bearings, a canister load cell can tolerate a certain amount of tank movement and is relatively insensitive to the point of loading. Also, the canister protects the strain gauges from physical and environmental damage. Canister cells range in size from 38 mm. diameter "studs" with 50-250 Kg. capacity to 165 mm. diameter compression cells suitable for weighing trucks, tanks, and hoppers up to 250,000 kg.

Hélicoïdal

Ces cellules de charge peuvent mieux s'adapter aux charges désaxées que le Ces capteurs de force peuvent mieux s'adapter aux charges désaxées que les cellules de compression en cartouche (voir figure E). L'opération d'une capteurs d'effort hélicoïdale est basée sur celle d'un ressort.

Un ressort balance une force de charge par son moment de torsion. La réaction de torsion voyage à partir du haut de l'hélixe jusqu'au bas. En mesurant le moment de torsion avec des jauges de déformation montées sur un le ressort, une capteurs de force hélicoïdale peut fournir des mesures de charge assez précises sans avoir besoin de structures de montage couteuses.

Les forces provoquées par les charges asymétriques ou désaxées ont peu d'effet sur le ressort, et les capteurs de jauge de déformation peuvent mesurer à la fois les forces de tension et de compression.

Un capteur d'effort hélicoïdale peut être montée sur des surfaces rugueuses, même quand les surfaces supérieures et inférieures ne sont pas parallèles, et l'erreur totale peut encore rester dans 0,5 %.

La cellule de charge hélicoïdale est résistante au choc et à la surcharge (elle peut supporter une surcharge de mille fois), ce qui la rend idéale pour la mesure de force ou de charge sur les pivots et les sièges de véhicules, et les machines élévateurs à fourche.

Les capteurs de force à jauges de déformation soudées à rondelle plate ou ronde sont disponibles en diamètres de 6 à 38mm. Les plus petits capteurs sont disponibles uniquement en styles de compression, mais quelques unes des cellules plus larges ont des trou taraudés pour mesurer la tension aussi.

Même si la plupart des capteurs miniatures peuvent supporter jusqu'à 100 Kg, plusieurs sont capables de mesurer jusqu'à 25,000 Kg. Puisque ces petites cellules n'ont pas de pièces de fixation ou de flexions transversales, les chargements désaxés et les charge décalées ne peuvent pas être tolérés. Cependant, les capteurs de force à rondelle plate ou ronde sont très faciles à utiliser.

Même le plus petit capteur est construit en acier inoxydable, possède un pont Wheatstone à 4 bras complet intégré, et peut mesurer jusqu'à 100 Kg à des températures de jusqu'à 800°C.

Applications de pesage

Les conceptions des premiers systèmes de pesage étaient basées sur le travail d'Archimedes et Leonardo Da Vinci. Elles utilisaient le positionnement des contrepoids calibrés sur un levier mécanique et peuvent ainsi déterminer la taille des poids inconnus.

Une variation de cet instrument utilise des leviers multiples, chacun d'une longueur différente et balancé avec un poids standard simple. Plus tard, les ressorts calibrés ont remplacé les poids standard, et les améliorations de fabrication et matériaux ont rendu ces balances précises et fiables.

Fermer

Fermer

Células de Carga

Células de Carga Cellules de Charge

Cellules de Charge Celdas de Carga

Celdas de Carga Celdas de Carga

Celdas de Carga Load Cells

Load Cells Belastningsceller

Belastningsceller Cellules de Charge

Cellules de Charge Lastzellen

Lastzellen Celle di Carico

Celle di Carico Load Cells

Load Cells Células de Carga

Células de Carga Load Cells

Load Cells Load Cells

Load Cells Load Cells

Load Cells

ロードセル

ロードセル 로드셀

로드셀 Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells

Load Cells